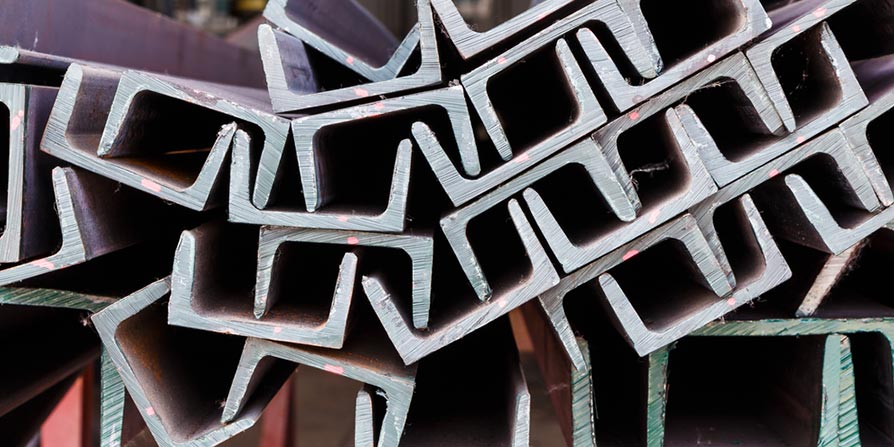

فرآیند تولید ناودانی سنگین

ناودانی سنگین یکی از مقاطع فولادی است که در پروژههای عمرانی، صنعتی و سازههای بزرگ کاربرد گستردهای دارد. این پروفیل به دلیل مقاومت مکانیکی بالا و شکل ویژهی مقطع خود، گزینهی ایدهآلی برای تحمل بارهای سنگین و فشارهای خارجی به شمار میرود. برای تولید ناودانی سنگین، مجموعهای از فرآیندهای دقیق و مهندسی شده مورد نیاز است تا از کیفیت، دوام و استاندارد بودن محصول اطمینان حاصل شود. در این مقاله، گام به گام فرآیند تولید ناودانی سنگین را بررسی میکنیم و به نکات مهم و تکنولوژیهای مرتبط میپردازیم.

مواد اولیه و آمادهسازی

انتخاب ماده خام

تولید ناودانی سنگین با انتخاب مادهی خام مناسب آغاز میشود. عمدتاً از فولادهای کم کربن یا فولادهای آلیاژی استفاده میشود تا هم شکلپذیری مناسب و هم استحکام مورد نیاز حاصل شود. ترکیب شیمیایی فولاد برای اطمینان از کیفیت نهایی به دقت کنترل میشود. عناصر اصلی شامل آهن، کربن، منگنز، سیلیسیم و در برخی موارد مقدار کمی وانادیوم یا نیوبیوم برای بهبود خواص مکانیکی است.

آمادهسازی شمش فولادی

شمشهای فولادی (بیلت) پس از تولید در کارخانه ذوب، به ابعاد مناسب برای نورد آماده میشوند. معمولاً این شمشها دارای مقطع مربعی یا مستطیلی با ابعاد مختلف هستند که باید پیش از ورود به مرحلهی نورد، از نظر عیوب سطحی و ترکهای داخلی مورد بازرسی قرار گیرند.

پیشگرم کردن شمشها

برای نورد گرم، شمشهای فولادی باید به دمای مشخصی حرارت داده شوند. این کار در کورههای پیشگرم (reheating furnaces) انجام میشود. دمای مناسب برای پیشگرم کردن معمولاً در بازهی 1100 تا 1250 درجهی سانتیگراد قرار دارد.

- گرمایش مناسب اهمیت ویژهای دارد، زیرا:

- جلوگیری از ترک خوردن در طول نورد

- بهبود شکلپذیری فلز

- توزیع یکنواخت دما در کل حجم شمش

پیش از خروج از کوره، شمشها معمولاً تحت تستهای دمایی قرار میگیرند تا یکنواختی حرارت اطمینان حاصل شود.

نورد گرم: شکلدهی به ناودانی

مراحل نورد ابتدایی

شمش گرم شده وارد استندهای نورد ابتدایی میشود. در این مرحله، ابعاد شمش کاهش یافته و طول آن افزایش مییابد. این کار به صورت تدریجی و در چند مرحله انجام میشود تا تنشهای داخلی کاهش یافته و ساختار فلزی مناسب ایجاد شود.

نورد میانی

در استندهای میانی، شمش تغییر شکل بیشتری یافته و به مقطع نزدیک به شکل نهایی ناودانی تبدیل میشود. در این بخش، ضخامت جان (بخش وسط ناودانی) و بالها (لبههای ناودانی) به تدریج تنظیم میشوند.

نورد پایانی (فینیشینگ)

در استند نهایی، پروفیل ناودانی شکل دقیق خود را به دست میآورد. قالبها (roll passes) مخصوص طراحی شدهاند تا زاویهی بالها، ضخامت جان، و انحنای لبهها دقیقاً مطابق با استاندارد مشخص شده تولید شود. در این مرحله، سرعت نورد کنترل شده و فشار غلتکها به دقت تنظیم میشود تا کیفیت سطحی مطلوب حاصل گردد.

برش و جداسازی

پس از خروج از آخرین قفسهی نورد، ناودانیها هنوز داغ هستند. در این حالت با استفاده از دستگاههای برش گرم (hot saws)، ناودانیها به طولهای مشخص برش داده میشوند. طول استاندارد معمولاً بین 6 تا 12 متر است، اما بسته به نیاز مشتری میتواند متفاوت باشد.

برش در حالی انجام میشود که فولاد هنوز در حالت پلاستیک است، به همین دلیل لبههای برش خورده نیاز به صافکاری کمتری دارند.

خنککاری

ناودانیهای برش خورده به تدریج روی نوارهای خنککننده (cooling beds) قرار داده میشوند. خنک شدن تدریجی بسیار مهم است:

- از ایجاد ترکهای حرارتی جلوگیری میکند.

- ساختار بلوری فولاد را بهبود میبخشد.

- تنشهای داخلی را کاهش میدهد.

در برخی موارد، بسته به آلیاژ استفاده شده و خواص مورد نظر، عملیات خنککاری ممکن است به صورت کنترل شده (کنترل دما و سرعت خنک شدن) انجام گیرد.

عملیات تکمیلی

صافکاری (Straightening)

در طول فرآیند نورد و خنککاری، ممکن است ناودانیها دچار خمیدگیهای جزئی شوند. به همین دلیل از دستگاه صافکن (straightener) استفاده میشود تا ناودانی به شکل کاملاً مستقیم و مطابق استاندارد درآید.

سندبلاست و زنگزدایی

برای آمادهسازی سطح ناودانی جهت رنگآمیزی یا سایر عملیات ضدزنگ، از روشهای سندبلاست یا شات بلاست استفاده میشود. این فرآیند باعث حذف لایههای اکسید، زنگ و سایر آلودگیهای سطحی میشود.

پوششدهی

بسته به نیاز پروژه، ناودانیهای سنگین ممکن است با روشهای مختلفی پوشش داده شوند:

- رنگآمیزی ضدزنگ

- گالوانیزه گرم (برای محافظت در برابر خوردگی)

- پوششهای اپوکسی خاص

کنترل کیفیت و استانداردها

در انتهای خط تولید، ناودانیهای تولید شده تحت مجموعهای از آزمایشها و بازرسیها قرار میگیرند:

- ابعاد و تلرانسها: توسط ابزارهای دقیق اندازهگیری کنترل میشوند.

- آزمایش کشش: برای بررسی مقاومت مکانیکی.

- آزمایش ضربه: برای بررسی چقرمگی در دماهای مختلف.

- آزمایشهای غیرمخرب: مانند التراسونیک برای کشف ترکهای داخلی.

- بررسی سطحی: اطمینان از عدم وجود ترک، خلل و فرج یا نقصهای ظاهری.

استانداردهای بینالمللی نظیر DIN EN 1026 یا ASTM A36 معمولاً به عنوان مرجع استفاده میشوند.

بستهبندی و ارسال

پس از تایید کیفیت، ناودانیها دستهبندی شده، توسط تسمههای فلزی بستهبندی و برای حمل آماده میشوند. اطلاعات فنی هر محموله بر روی برچسبهایی درج شده و مستندسازی میشود تا مشتری در جریان مشخصات دقیق محصول قرار گیرد.

نتیجهگیری

فرآیند تولید ناودانی سنگین یک مسیر دقیق، کنترل شده و چند مرحلهای است که نیازمند دانش فنی، تجهیزات پیشرفته و رعایت استانداردهای سختگیرانه میباشد. انتخاب مواد اولیه مناسب، کنترل کیفیت مستمر، و استفاده از فناوریهای نوین تولید باعث میشود که ناودانیهای سنگین تولید شده، بتوانند در پروژههای حساس و بزرگ، بالاترین میزان کارایی و ایمنی را ارائه دهند. توسعه تکنولوژیهای تولید فولاد و افزایش کیفیت مواد اولیه در آینده، بدون شک فرآیند تولید این مقاطع را بهینهتر و پیشرفتهتر خواهد کرد.